1途觀車TSI發動機的結構特點

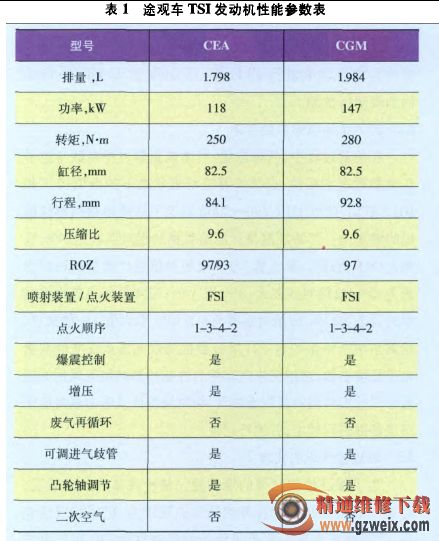

型號為CEA和CGM的兩款汽油直噴發動機是德國大眾發動機技術的最新成果,在保證高可靠性的前提條件下,同時擁有非常好的性能指標,此兩款發動機分別應用于途觀1.8 TSI轎車2.0 TSI轎車上。途觀車1.8 TSI發動機外形如圖1所示,性能參數如表1所列。

途觀車1.8 TSI發動機采用4氣門技術、灰鑄鐵氣缸體、發動機氣缸體內置雙平衡軸、機油泵由鏈條驅動、具有進氣可調的進氣歧管、連續可調進氣門正時系統、多點高壓噴射單元和帶有增壓壓力控制的渦輪增壓器等先進技術。下面重點分析氣缸體、曲柄連桿機構、內置雙平衡軸和進氣可調的進氣歧管技術的特點。

1.1發動機氣缸體

發動機氣缸體由灰鑄鐵制成,氣缸缸徑為82.5 mm,活塞行程為84.1 mm。氣缸的工作鏡面經過射流巧磨工藝處理。

1.2曲柄連桿機構

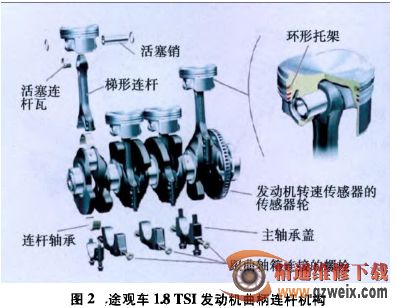

曲柄連桿機構如圖2所示,是發動機實現工作循環,完成能量轉換的主要運動零件。它由機體組、活塞連桿組和曲軸飛輪組等組成。

曲軸由經過感應淬火的鋼材制成,為了達到內部的一個最佳平衡,它擁有5個軸承和8個配重。目前市場上傳統發動機每個軸瓦上有2個螺栓.實現軸瓦在氣缸體上垂直方向的固定,途觀車此款新型發動機又多加了6個螺栓橫向連接軸承蓋與曲軸箱,增加了軸瓦在氣缸體上水平方向的固定。這種結構設計不僅減小了軸瓦徑向竄動,而且增加了發動機的剛性,從而減小其振動。

為了更好地進行力的分配,連桿頭設計成梯形,活塞連桿瓦用黃銅合金制成,上面的軸承蓋和下面的軸承蓋用不同的材料制成。

活塞上端部分使用的是一個環形托架。另外還保留了活塞套的輕型結構,及石墨涂層,這樣就能達到一種長久的耐用性。運行的高度平靜性和極小的摩擦損失。活塞頂部新穎的凹面造型對于在氣缸內部產生最佳的均勻混合氣起到了重要的作用。

13內置雙平衡軸設計

四缸發動機在4000 r/min以上時,振動通過車身傳遞變得明顯起來,令人不快的嗡嗡聲降低了車輛的舒適性,這種振動是由慣性力引起的,可以用帶平衡重的軸以相反方向轉動加以抵消。如圖3所示,途觀1.8 TSI發動機雙平衡軸采用石墨鑄鐵并有3道軸承支撐,平衡軸安裝于鑄鋁軸承座里.由平衡軸鏈條驅動.由于存在換向齒輪。因此2根軸的旋轉方向相反,平衡軸的交互運動消除了發動機縱向慣性。

1.4可調進氣的進氣歧管

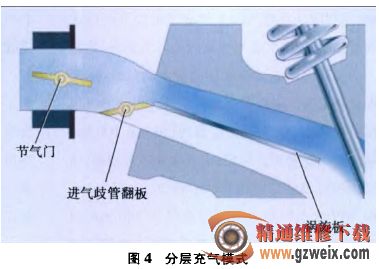

途觀車TSI發動機進氣有兩種方式,第一種方式是吸入的空氣通過關閉的進氣歧管翻板從渦旋板上方被引入燃燒室內,這種空氣進氣方式用于分層充氣模式(圖4)。

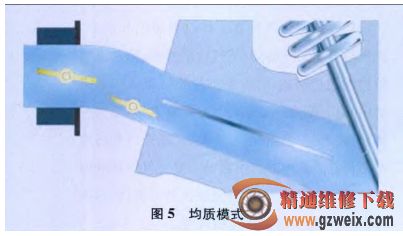

第二種方式是發動機轉速在3000 r/min以上時,吸入的空氣通過打開的進氣歧管翻板從渦旋板上、下方被引入到燃燒室內。這種空氣進氣方式可實現均質模式(圖5)。

2途觀車TSI發動機的工作原理

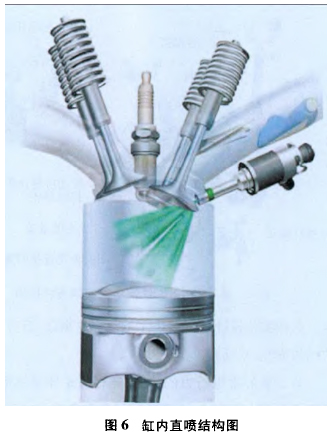

缸內直噴技術中,噴油器設置在進、排氣門之間,通過高壓燃油泵提供所需的100 bar(1 bar=100 kPa)以上的壓力,將汽油提供給位于氣缸內的噴油器,如圖6所示。然后通過ECU控制噴油器將燃料在最恰當的時間直接注入燃燒室,其控制精確度接近毫秒,關鍵是要考慮噴油器的安裝.必須在氣缸上部留給其一定的空間,由于氣缸頂部已經布置了火花塞和多個氣門。已經相當緊湊。所以將其布置在靠近進氣門側。缸內直噴發動機對燃油品質的要求比較高。途觀車TSI發動機必須使用97號汽油且建議使用上海大眾生產的汽油添加劑。此外,缸內直噴技術采用了3種不同的注油模式,即分層充氣模式、均質稀混合氣模式和均質混合氣模式。

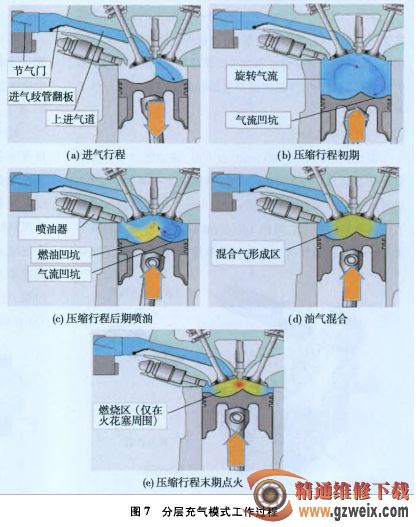

2.1分層充氣模式 發動機低速或中速運轉時采用分層充氣模式,工作過程如圖7所示。此時節氣門為半開狀態,進氣歧管翻板會將下部進氣道完全關閉,這樣吸入的空氣在上部進氣道內流動的速度就加快了,空氣會呈旋渦狀流入氣缸內,活塞上的氣流凹坑會增強這種渦旋流動效果,從而在火花塞附近形成所期望的渦流。當壓縮過程接近尾聲時。少量的高壓燃油(50 bar-100 bar)被噴到火花塞附近區域.由于噴油壓力較高,使缸內的直噴油霧顆粒直徑達到20 N.m-25 N.m,而MPI發動機的油霧顆粒直徑為200 N.m,因此霧化效果極好。燃油噴射出后撞在活塞頂部的燃油凹坑,結果在火花塞附近形成可燃氣體(混合氣形成只發生在40°-50°曲軸角,空燃比λ=1.6-3 ),最后于上止點前點火,燃燒集中在火花塞周圍,另外在燃燒后,被點燃的混合氣與氣缸壁之間會出現一個隔離用的空氣層,其作用是降低通過發動機氣缸體散發掉的熱量。這種分層充氣模式可充分提高發動機的經濟性,因為在轉速較低、負荷較小時除了火花塞周圍需要形成濃度較高的油氣混合氣外.燃燒室的其他地方只需空氣含量較高的極稀混合氣即可,周圍這些極稀的氣體起到隔離熱量的作用,缸壁熱損耗減小,發動機熱效率得到提高,只是點火時刻范圍窄。

發動機低速或中速運轉時采用分層充氣模式,工作過程如圖7所示。此時節氣門為半開狀態,進氣歧管翻板會將下部進氣道完全關閉,這樣吸入的空氣在上部進氣道內流動的速度就加快了,空氣會呈旋渦狀流入氣缸內,活塞上的氣流凹坑會增強這種渦旋流動效果,從而在火花塞附近形成所期望的渦流。當壓縮過程接近尾聲時。少量的高壓燃油(50 bar-100 bar)被噴到火花塞附近區域.由于噴油壓力較高,使缸內的直噴油霧顆粒直徑達到20 N.m-25 N.m,而MPI發動機的油霧顆粒直徑為200 N.m,因此霧化效果極好。燃油噴射出后撞在活塞頂部的燃油凹坑,結果在火花塞附近形成可燃氣體(混合氣形成只發生在40°-50°曲軸角,空燃比λ=1.6-3 ),最后于上止點前點火,燃燒集中在火花塞周圍,另外在燃燒后,被點燃的混合氣與氣缸壁之間會出現一個隔離用的空氣層,其作用是降低通過發動機氣缸體散發掉的熱量。這種分層充氣模式可充分提高發動機的經濟性,因為在轉速較低、負荷較小時除了火花塞周圍需要形成濃度較高的油氣混合氣外.燃燒室的其他地方只需空氣含量較高的極稀混合氣即可,周圍這些極稀的氣體起到隔離熱量的作用,缸壁熱損耗減小,發動機熱效率得到提高,只是點火時刻范圍窄。

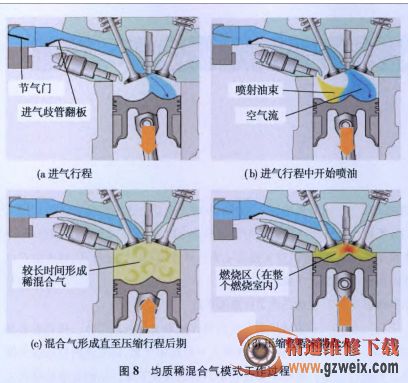

2.2均質稀混合氣模式

均質稀混合氣模式工作過程如圖8所示,進氣與分層充氣相同,節氣門部分開,此時進氣歧管翻板仍然關閉(中等負荷和轉速范圍時是關閉的)。燃油約在點火上止點前300°(進氣行程)時噴入,空燃比λ= 1.55左右,在進氣和壓縮兩個行程來充分混合油和氣,混合氣形成的時間較長。點火后,整個燃燒室內都在燃燒,沒有隔離空氣層,點火時刻范圍較寬。

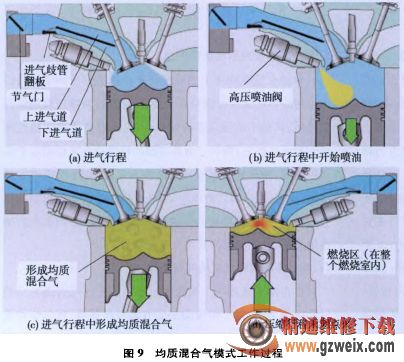

2.3均質模式

均質模式工作過程如圖9所示,在發動機負荷較大且轉速較高時。進氣歧管翻板就會打開,于是吸入的空氣就經過上、下進氣道進入氣缸,如圖10所示。此工況下,噴油、混合氣形成和燃燒與均質稀混合氣模式是一樣的,只是空燃比λ=1。

3結語

綜上所述,缸內直噴發動機有以下幾個優點。

(1)在分層充氣模式和均質稀混合氣模式工作時,入值分別為1.6-3和1.55左右,因此燃油消耗較低。

(2)缸壁熱損耗小。由于分層充氣模式的燃燒只發生在火花塞附近,所以缸壁上的熱損耗是很少的,熱效率提高了。

(3)廢氣再循環率高。強制分層充氣可使廢氣再循環率高達35%,在均質模式(轉速低于4000 r/min且中等負荷時)也發生廢氣再循環,但在怠速時不發生。

(4)壓縮比高。吸入的空氣通過燃油在燃燒室直接噴射霧化而冷卻下來,降低了爆震的可能性,可提高壓縮比,這就提高了壓縮終了時的壓力,熱效率也就提高了。

然而,缸內直噴發動機也存在以下問題。

(1)N0x含量高。在稀混合氣模式時燃燒產物中NOx含量較高,傳統的三元催化凈化器無法對NOx進行足夠的轉換,因此研制了NOx存儲式催化凈化器,使得尾氣排放滿足EU4排放標準。

(2)汽油中的硫。與NOx化學性質相似,汽油中的硫燃燒后的產物也同樣存儲在NOx存儲式催化凈化器中,燃油中的硫含量越多,存儲式催化凈化器就必須更頻繁地進行還原反應,這就提高了燃油消耗率。

缸內直噴技術對汽油的油品質量是個嚴格考驗,正是基于這個原因,德國大眾針對中國新研發的缸內直噴發動機上取消了分層充氣模式、均質稀混合氣模式和NOx存儲式催化凈化器.只保留了均質充氣模式,并致力于增加發動機功率和轉矩所帶來的駕駛樂趣及動力性和經濟性,所以研發出帶渦輪增壓的汽油直噴發動機(TSI發動機),渦輪增壓的主要作用就是增加發動機進氣量。提高發動機充氣效率從而提高發動機的功率和轉矩。一臺發動機裝上渦輪增壓器后,其最大功率與未裝增壓器時相比可增加40%甚至更高。